加工事例

超精密成形の一例

内径Φ0.5 / 長さ72mmパイプ

用途:医療試作

材料: PES

金型取数:1ヶ

開発理由:新規開発

内径Φ0.5 / 長さ72mmパイプ

コメント:内径 0.5mm、長さ 72mmの透明なパイプの口元に漏斗形状が必要であり、加えて反対側の口元はバリが不可であるため、押し出し成形しカットする工法は不可能でした。 何とかならないかというご相談をいただき、射出成形でチャレンジさせていただきました。 射出圧力は、非常に高いためΦ0.5のピンが成形中に、まっすぐ立っておることは極めて困難であり、しかも長さ72mmであることから、不可能に近い成形でした。 何度も行った試行錯誤の甲斐があって、ようやく満足いく精度の成形品が完成いたしました。

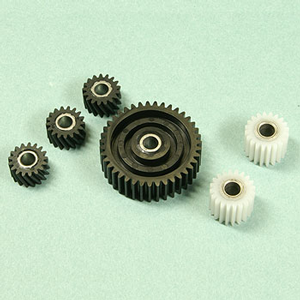

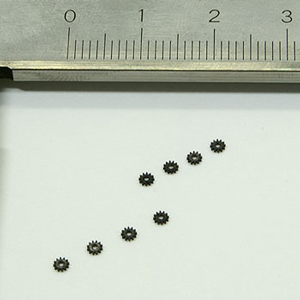

内外径の振れ公差0.005の樹脂軸受け

用途:OA関係の軸受け

材料:POM

金型取数:4ヶ

開発理由:新規開発

内外径の振れ公差0.005の樹脂軸受け

コメント:開発当初、お客様がスペックを満足させるために切削で作製し、その後湿式の研磨加工で生産されていましたが、満足いくスペックがでず苦慮されていました。 そこで 弊社にご相談いただき、射出成形での提案をいたしました。 結晶性樹脂の特性として、成形直後から始まる後収縮というものがあり、製品の特性上、後収縮があると使用ができなくなります。 そこで、お客様と弊社にて、同じ機械差の専用測定機を製作し、成形後1ヶ月、3ヶ月、6ヶ月、1年と計時変化を観察し、寸法に変化がないことを確認してから、量産スタートとなりました。 工程能力を考えて、量産中は2μから3μで、月産4ヶ取にて、最大生産数300,000ヶで対応しています。

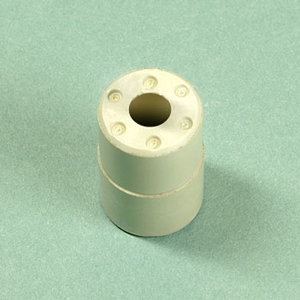

厚肉軸受け / 同軸度公差0.01

用途:OA関係の軸受け

材料:POM

金型取数:1ヶ

開発理由:切削品からの置き換え(品質向上)

厚肉軸受け / 同軸度公差 0.01

コメント:開発当初、お客様がスペックを満足させるために切削で量産していましたが、時間とコストがかかり、さらには品質にも問題がありました。そこで、弊社にご相談いただき、射出成形での提案をさせていただきました。 成形品は、肉厚が大きいと「ヒケ」という成形不良が発生し、寸法精度以前の問題となります。また、当然ながら同軸度 0.01以内の成形は非常に難しい成形になります。 弊社では、これらすべての問題をクリアし量産を実現いたしました。

様々なスーパーエンプラ部品

用途:多種多様

材料:PEEK、PI、PAI、PBI 等

金型取数:-

開発理由:-

様々なスーパーエンプラ部品

コメント:日栄のスーパーエンプラ成形技術は、20年ほどの実績があり多種多様の製作に取り組んでおり、特に成形方法が困難であるPEEK PI PAI(トーロン)PBI(セラゾール)といったスーパーエンプラの精密成形品を数多く生産しております。 成形品は、ベアリングリテーナーやトロコイドポンプ、クリーンルーム内で使用されているマテハン部品や吸盤強度、耐熱、摺動性が必要である部品に採用されています。 金属代替が可能であるため、今後、環境を配慮した様々な機器への採用が期待されています。